QPQ、液体氮化用基盐、再生盐、氧化盐

QPQ、液体氮化用基盐、再生盐、氧化盐

执行JB/T9198-2008标准

一、概述

LT(无 污 染硫氮碳共渗及氮碳共渗)新工艺及LTC复合化学热处理工艺,荣获1987年度国家 级科技进步三等奖和“六五”国家重点科技攻关纪念证书,被列为国家“八五”重点推广项目。LTC复合处理(包括LTC-1、LTC-2、LTC-3三项共六种新工艺)在部级鉴定会上评为达到或接近国际先进水平,经联机检索,LTC-2及LTC-3未发现国内外先例。LTC系列新工艺的实质将在下文介绍。上述九种达到或接近国际先进水平的新工艺都已做到工艺、工艺材料、设备和控制方法四配套,皆列为国家“八五”重点推广项目。LT与LTC系列工艺配套,能处理因粘着磨损、非重载疲劳断裂、除酸以外的各种介质中腐蚀失效的各种零件、dao具和模具,技术覆盖面牌号的需经热处理的钢铁牌号。

采用上述新工艺处理的工件表层具有耐磨、减摩、抗擦伤、抗咬死、抗疲劳、耐蚀和自润滑性能。

我公司生产的基盐J-1、J-1A、J-1U、J-2、J-2A、J-2U;(A型盐为补加用盐,CNOˉ含量为42~45%;正常使用中补加A型盐可节省3~6%的再生盐;U型为新配工作盐浴用盐,CNOˉ含量为36~38%开始使用不需空载陈化),再生盐Z-1、Z-2和氧化盐Y-1盐品分别达到代表国际先进水平的法国CR4、CR2、SL-1以及西德TF-1、AB1、REG-1的水平。购买我公司上列盐品的单位已有三十二个省市的四千余家企业、大专院校与研究所。上列盐品与国外产品有如下对应关系:

J-1(A、U)=CR4;J-2(A、U)=TF-1;Z-1、Z-2=CR2并具有REG-1相同的功能;Y-1=AB1=SL-1

按议价外 汇的优惠价折算,我公司生产的盐的价格分别为国外同类产品的40~70%(因原材料价格而异)。

二、硫氮碳共渗新工艺的主要特点

1、能使被处理工件获得减摩、抗擦伤、抗咬死、耐磨、抗疲劳和一定的耐蚀性(仅不锈钢件的耐蚀略有降低)。可处理95%左右牌号的钢铁材质的工件,显著提高其使用寿命。该工艺应用面很广,经济效益大。

2、通过定量添加再生盐可稳定熔盐成份,从而保证了处理质量的稳定性(重现性)。

3、熔盐中氰根含量低于0.8%。通常低于0.5%。经环保部门测定,作业点的空气和工作清洗水(酌加少许NaCIO)中的有害成分含量,均低于国家规定的排放标准,实现了无 污 染作业,因而获得国家环保局科研成果证书。

4、处理温度低于580℃,工件的尺寸变化小。

5、设备简单,操作方便,易于推广。即便于采用简单设备,以周期作业方式投产;也便于建立微机控制的自动化生产线。

6、节能、处理成本低(基盐在不超温情况下可无限期使用)。

三、氮碳共渗(软氮化)新工艺的特点

除以基盐J-2(A、U)取代J-1(A、U),盐浴中不含硫且CN-允许≤3%(通过Y-1浴氧化或等温冷却,CNˉ< 0.5ppm,无 毒);减摩性稍低但耐磨性高一些之外,各项特点与硫氮碳共渗相同。

四、硫氮碳共渗基盐J-1、J-1A、J-1U

1、成份、外观和物理性能:

CNOˉ:J-1、38~42%;J-1A、42~45%;J-1U、36~38%

CNˉ:<0.1%< span="">

CO3=:14~17%

S=:适量

基盐为灰白色块状;熔点>450℃,熔融态的比重约为1.75kg/dm3

2、功能和熔盐成份控制指标:

基盐可提供硫氮碳共渗所需的活性硫、氮与碳。随着熔盐重量的不同,服役状态下每小时递降0.05~0.2%,使用温度为520~580℃。盐浴深度不足时,应酌量补加。

熔盐成份控制指标:

CNOˉ:38±2%(处理以要求抗咬死为主的工件)

36±2%(处理以要求综合性能好的工件)

4±2%(处理以要求耐磨为主的工件)

CNOˉ:控制精度可达到±1%,但±2%即可保证处理质量。

CNˉ:≤0.8%,通常可控制在0.3~0.6%(因工件而异)。

S=:2~10ppm(处理耐磨件)或≥20ppm(处理抗咬死件)。

为了保证必要的S=浓度和抑 制氰根,每工作24小时(不包括空载运行对间)加2-4克K2S,加K2S后通空气1小时以上。根据具体情况,处理工件时可以连续或间歇通气。

五、氮碳共渗 (软氮化) 基盐J-2、J-2A、J-2U

1、除不含硫外,J-2类与J-1类基本上相同。

2、J-2类的功能与西德TeniferTF-l(Me Ionite)工艺使用的TF-l基盐完全相同,在同一温度,相同装炉量和运行时间一致的前提下,J-2类的氰根(CNˉ)含量明显地低于TF-1,即质量比TF-1有所提高。

六、硫氮碳共渗再生盐 Z-1 及氮碳共渗再生盐 Z-2

1、再生盐Z-1、Z-2的外观、功能和红外光谱线均与法国CR2再生盐相同,并且与西德再生盐REG-1的功能相同。Z-1用于调整硫氮碳共渗盐浴,Z-2用于调整氮碳共渗(软氮化)盐浴。

2、Z-1、Z-2具有调整熔盐成份的速 效性。当浴中CNOˉ含量降低到预期值的下限时,按照G=1.15(Y-X)公式定量补加Z-1、Z-2,5分钟后即可将CNOˉ提高到预期值。式中G表示熔盐重量为100kg时应补加Z-1、Z-2的重量(kg);Y为预期达到的CNOˉ百分量的zui佳值;X是补加Z-1、Z-2之前熔盐中的CNOˉ的百分含量。

3、Z-1、Z-2具有调整熔盐成份的稳定性。根据熔盐重量、处理工件的批量与作业方式(连续或间断)等因素,每8小时或24小时补加Z-1、Z-2一次,即可使熔盐中CNOˉ含量稳定在zui佳值±1%。

七、氧化盐 Y-1

1、基本性能

氧化盐Y-1与西德Degussa公司的AB1盐、法国HEF研究所的SL-1盐功能相同,其熔点≥300℃,熔融状态密度为1.84±0.02t/m3。久置于空气中易吸收二氧化碳及水而潮解。具有强碱性,PH=12~12.5,氧化性强烈、优良而又稳定。

2、用途与功能

(1) Y-l盐浴专用于经过熔盐硫氮碳共渗或熔盐氮碳共渗的工件后续氧化处理。

(2) 从硫氮碳共渗盐浴或氮碳共渗盐浴取出的工件直接转入Y-1浴氧化时,不仅可在保留共渗层耐磨、减摩、抗疲劳等优良性能的前提下使工件表层形成耐蚀性良好的Fe3O4薄膜,而且能将工件带入Y-1浴的微量氰盐氧化成无 毒的碳酸盐。

(3) Y-1盐不仅是与LTC系列工艺配套的必不可少的工艺材料,而且共渗后在Y-l浴分级冷却(只需停留4~6分钟)即可进一步减少尺寸变化,又能彻底去除工件上粘附的盐中的微量氰化物,因而清洗水可以直接排放。

3、使用方法

(1) 将Y-1盐盛于坩埚中熔化后,控制在360±10℃。

(2) 进行LTC-l处理(SNC共渗+氧化)时,工件应在Y-1浴中保温15~20分钟。

(3) 只进行LT(无 污 染硫氮碳共渗)处理的工件,在Y-1浴中分级冷却时,保温4~6分钟即可。

(4) 共渗后转入Y-1浴中时,应慢慢放入(不可迅速浸没于Y-1浴中),以防反应剧烈,致使Y-1盐溢出。

八、工艺流程及所需设备

l、工艺流程和工艺参数

除油→预热(形状复杂的少数工件可在350±50℃预热,绝大多数工件不必预热)→硫氮碳或氮碳共渗(570±10℃,10~180分钟)第 一沸水槽煮去(或Y-1盐等温去氰)残盐第二沸水槽漂洗、烫干→热油浸渍(160±40℃,≥15分钟)。

2、设备

(1) 外热式坩埚盐浴炉。

(2) 清洗水槽(可加热至100℃)2个。

(3) 油槽(可利用车间原有的回火用油炉)。

(4) 通气泵(或氧气瓶)、及不锈钢通气管。

(5) 120目以上的捞渣勺。

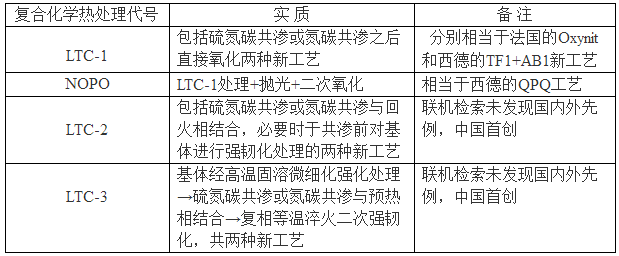

九、LTC系列复合化学热处理新工艺代号及实质

十、包装

采用出口标准纸箱、内编织袋、双层塑料袋,每件20kg。

鉴于LT 及LTC系列共九种工艺,适用于采用此工艺处理的工件、dao具与模具各有差别,故我公司有详细技术资料备索。在使用过程中遇有疑难问题,请与我公司技术部联系,协助解决。

| 下一条:基盐J-1 | 上一条:再生盐Z-1 |

扫一扫进入手机站

扫一扫进入手机站